阻燃通風管熱風焊連接:優勢盡顯,引領通風系 阻燃通風管施工前的關鍵注意事項 阻燃通風管焊接操作全攻略:步驟與安裝要點詳 pp通風管使用環境及切割工藝 pp通風管鋪設速度及導熱系數 pp通風管使用環境及切割工藝 pp通風管適應哪些產品使用 pp通風管用于建筑行業起到的作用

阻燃通風管焊接操作全攻略:步驟與安裝要點詳解

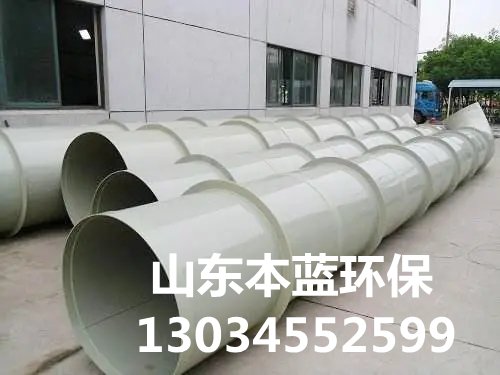

在各類建筑的通風系統中,阻燃通風管扮演著至關重要的角色,它能有效輸送空氣、控制氣流并保障系統的安全運行。而焊接作為通風管安裝中的關鍵環節,其操作步驟的準確性以及安裝時的注意事項都直接關系到整個通風系統的質量和性能。本文將深入探討阻燃通風管的焊接操作步驟以及安裝時的諸多要點。

一、焊接操作步驟

(一)準備工作

1. 材料檢查

阻燃通風管應具有符合***家標準的質量認證,確保其材質均勻、無裂縫、無砂眼等缺陷。例如,常見的阻燃風管材料如鍍鋅鋼板,其鍍鋅層應完整、無脫落現象。

檢查管材的規格尺寸是否符合設計要求,包括管徑、壁厚等參數,誤差應控制在允許范圍內。

2. 工具準備

選用合適的焊接設備,如電焊機或氬弧焊機,并檢查設備的運行狀態,確保其正常工作。對于電焊機,要檢查電流調節裝置是否靈敏,電極頭是否完***無損;氬弧焊機則需檢查氬氣供應系統是否暢通、焊槍是否正常。

準備***焊接輔助工具,如焊條、焊絲、防護手套、面罩、打磨工具等。焊條和焊絲的材質應與通風管母材相匹配,以保證焊接質量。

3. 清潔工作

對阻燃通風管的焊接部位進行徹底清潔,去除表面的油污、灰塵、鐵銹等雜質。可以使用角磨機配合鋼絲刷進行打磨,直至露出金屬光澤。對于較難清理的部位,可采用溶劑擦拭的方法。

清潔完成后,用干凈的布擦干或吹干焊接區域,防止水分殘留影響焊接效果。

(二)焊接過程

1. 對口組裝

將待焊接的阻燃通風管管段進行對口組裝,確保管段的中心線對齊,錯邊量控制在規定范圍內,一般不超過管壁厚度的 1/10。可以使用定位夾具或臨時支撐固定管段,保持其相對位置穩定。

對于不同直徑的管段連接,可采用漸縮管或過渡接頭進行過渡,保證氣流順暢通過。

2. 焊接參數設置

根據阻燃通風管的材質和壁厚,合理設置焊接參數。對于電焊,主要調整電流***小、焊接速度和電弧長度;對于氬弧焊,除了電流和焊接速度外,還需***控制氬氣流量。一般來說,電流過***容易導致燒穿,電流過小則會造成未焊透;焊接速度過快會使焊縫成型不***,過慢則可能引起過熱和變形。

進行試焊,在相同材質的試板上進行焊接試驗,檢驗焊接參數是否合適。觀察焊縫的外觀質量,如焊縫寬度、余高、有無氣孔和裂紋等,根據試焊結果對參數進行調整***化。

3. 正式焊接

采用合適的焊接方法進行焊接,常見的有手工電弧焊和氬弧焊。手工電弧焊時,焊工手持焊鉗,保持正確的焊接姿勢,使焊條與管壁成一定角度(一般為 70°80°),均勻地擺動焊條,控制熔池***小和形狀,確保焊縫根部熔透。氬弧焊則需要在氬氣保護下進行焊接,焊槍應垂直于管壁,保持穩定的電弧長度和焊接速度,添加焊絲時要均勻送入熔池,避免干擾氬氣保護效果。

焊接過程中要注意焊縫的連續性和均勻性,避免出現斷弧、燒穿、未焊透等缺陷。每道焊縫應一次完成,盡量減少接頭數量。多層焊接時,要注意清除每層焊縫的飛濺物和氧化物,保證層間焊接質量。

(三)焊后處理

1. 焊縫清理

焊接完成后,立即清除焊縫表面的熔渣、飛濺物和氧化物。可以使用敲渣錘輕輕敲擊焊縫,使熔渣剝落,然后用鋼絲刷或角磨機進行進一步清理,直至焊縫表面光滑平整。

對于氬弧焊焊縫,還需檢查是否有氬氣孔等缺陷,如有應及時進行修補。

2. 焊縫檢查

對焊縫進行全面檢查,采用外觀檢查和無損檢測相結合的方法。外觀檢查主要查看焊縫的成型、尺寸、有無缺陷等;無損檢測可采用超聲波探傷、射線探傷等方法,檢測焊縫內部是否存在氣孔、裂紋、未熔合等缺陷。

根據檢查結果,對不合格的焊縫進行返工修復,直至達到規定的質量標準。

二、安裝時的注意事項

(一)安裝環境要求

1. 溫度條件

阻燃通風管的安裝應在適宜的溫度環境下進行,一般要求環境溫度不低于 5℃。在低溫環境下,材料的韌性會降低,容易發生脆裂,同時焊接質量也難以保證。如果環境溫度過低,應對材料進行預熱處理,使其達到合適的溫度后再進行安裝。

2. 濕度條件

環境濕度不宜過高,相對濕度應控制在 80%以下。高濕度環境可能導致材料表面吸附水分,增加焊接時產生氣孔的風險,同時也會影響密封膠等輔助材料的粘結效果。在潮濕環境下作業時,應采取防潮措施,如搭建防雨棚、使用除濕設備等。

3. 空間條件

確保安裝現場有足夠的空間供施工操作和材料堆放。通風管的搬運和安裝需要一定的通道空間,避免因空間狹窄造成碰撞損壞或安裝困難。同時,要保證施工現場通風******,便于散發焊接過程中產生的有害氣體和煙霧。

(二)安裝精度控制

1. 水平度與垂直度

安裝阻燃通風管時,要嚴格控制管道的水平度和垂直度。對于水平安裝的管道,其水平偏差不應超過每米 3mm,全長累計偏差不應超過 20mm;垂直安裝的管道,垂直度偏差不應超過每米 5mm,全長累計偏差不應超過 20mm。可以使用水平儀、經緯儀等測量工具進行檢測和調整。

管道的標高也應符合設計要求,誤差控制在±10mm 以內。在與其他設備或管道連接時,要保證接口處的標高一致,避免產生額外的應力。

2. 同心度與錯位量

當多節通風管連接時,要保證管道的同心度,即相鄰兩節管道的中心線應在同一直線上。錯位量應控制在規定范圍內,一般不得超過管道直徑的 1.5%。過***的錯位量會導致氣流阻力增加,影響通風效果,還可能造成管道連接處的泄漏。

可以通過調整管道的安裝位置和使用同心法蘭等方式來保證同心度和控制錯位量。

(三)安全防護措施

1. 人員防護

安裝人員必須佩戴***個人防護用品,如安全帽、安全帶、防護眼鏡、防護手套、防塵口罩等。在進行焊接作業時,還需穿戴***緣鞋和防火工作服,防止觸電和火災事故的發生。

高處作業時,應搭建牢固的腳手架或使用登高車,并設置安全防護網和警示標志。嚴禁在沒有防護措施的情況下進行高處作業。

2. 防火防爆措施

由于焊接作業會產生明火和高溫,容易引起火災和爆炸事故。因此,在安裝現場要配備足夠數量的滅火器材,如滅火器、滅火砂等,并設置明顯的防火標識。在焊接前,要對周圍的易燃物進行清理或采取有效的防護措施,如用不燃材料覆蓋、噴水濕潤等。

同時,要防止焊接火花飛濺到其他設備或管道上引發火災。可以在焊接區域下方鋪設接火盆或防火墊,及時收集和熄滅飛濺的火花。

3. 電氣安全措施

安裝現場的用電設備應符合安全標準,接地******,電線無破損、漏電現象。電焊機的電源線應采用專用電纜,且長度不超過 5m,避免電線過長造成電壓降和安全隱患。

定期對用電設備進行檢查和維護,發現故障及時排除。在雷雨天氣時,應停止焊接作業,切斷電源,防止雷擊事故的發生。

總之,阻燃通風管的焊接操作和安裝過程都需要嚴格遵循相關的規范和標準,注重每一個細節,才能確保通風系統的安全可靠運行,為建筑物提供******的通風環境。

更新時間:2025-03-13 14:18????瀏覽:

更新時間:2025-03-13 14:18????瀏覽: